Potřebujete rychle otestovat trh s maloobjemovými díly?

Nebo chcete vytvořit velké množství výrobních dílů?

Pak nemůžete udělat chybu s našimi vstřikovacími službami.

V Tinheo vyrábíme vysoce kvalitní prototypové výlisky z hliníkových forem s rychlými dobami zpracování.

Naši zákazníci si mohou rychle otestovat své návrhy z hlediska vyrobitelnosti a funkčnosti.

Nabízíme také vstřikování kovů nebo plastů pro vaše potřeby velkoobjemové výroby.

Potřebujete rychlé obrábění, hromadnou výrobu forem nebo koncové vstřikování s úzkými tolerancemi?

Náš tým zkušených specialistů může nabídnout cenově výhodné řešení v každé fázi.

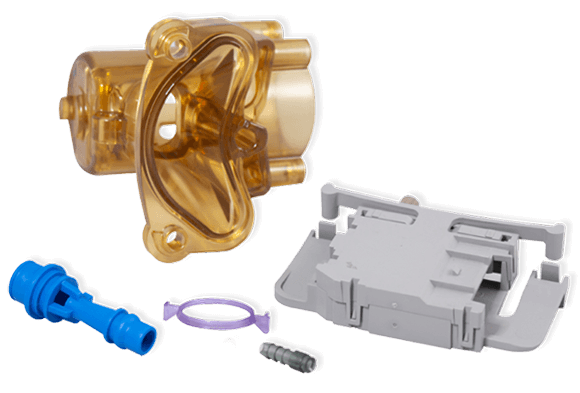

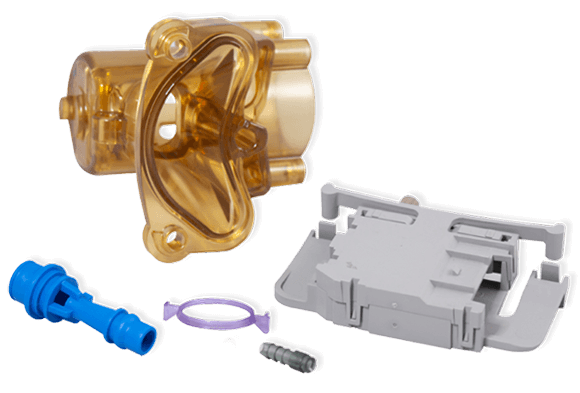

výrobky pro vstřikování

Výhody vstřikování s Tinheo

Výhody vstřikování s Tinheo

Existuje obrovské množství poskytovatelů vstřikovacích forem. Proč byste si měli vybrat nás jako svého dodavatele vstřikovacích forem? Zde jsou 3 hlavní důvody:

1. Zkušení inženýři

Naši inženýři vstřikování mají bohaté zkušenosti po zpracování tisíců projektů; na které části narazí, mohou okamžitě získat správné parametry.

2. Pokročilá zařízení

Dokážeme vyrobit nejpřesnější výlisky pomocí dovezených a špičkových místních vstřikovacích strojů.

3. Neomezené kapacity

Kromě našich vlastních zařízení jsme vybudovali silné sítě s našimi partnery. Kompletní flotily vstřikovacích lisů na kov a plasty od 10 do 1000 tun jsou připraveny pro vaše objednávky bez prodlení.

Naše možnosti vstřikování

V Tinheo náš zkušený tým vyrábí vstřikované díly nejvyšší kvality. Vstřikování používáme v tandemu s našimi schopnostmi rychlého obrábění, což nám umožňuje rychle a efektivně vytvářet detailní zakázkové kovové nebo plastové díly pro vstřikování.

Naše technologie vstřikování nám umožňuje používat širokou škálu materiálů a povrchových úprav, aby vyhovovaly potřebám jakéhokoli odvětví nebo aplikace.

Zde jsou některé z možností, ze kterých si můžete vybrat:

Zakázkové služby vstřikování plastů

Zakázkové služby vstřikování plastů

Nejoblíbenější vlastní vstřikovací proces, termoplast, je vhodný pro spotřební výrobky, automobilové komponenty a mnoho dalších aplikací.

Lisování tekuté silikonové pryže

Lisování tekuté silikonové pryže

Vstřikování tekutého silikonu je ideální pro vytváření detailních, teplotně odolných dílů z termosetového tekutého silikonu, buď samostatně, nebo ve spojení s přelisováním.

Služby vstřikování kovů

Služby vstřikování kovů

Vhodné pro malé a detailní kovové díly, vstřikování kovů je nákladově efektivní ve velkých objemech a plýtvá méně materiálem než CNC obrábění.

Možnosti přídavného vstřikování

Kromě základních služeb vstřikování nabízíme také dvě varianty procesu - přelisování a vstřikování. Obojí může být užitečné v konkrétních situacích.

Zalití

Zalití

Zalití využívá vstřikování k vytvoření dílu z více materiálů. Tento proces přidává vrstvu materiálu vstřikovaného do formy přes stávající obrobek vyrobený vstřikováním. Proces zalití vyrábí chemicky spojené díly vyrobené z různých materiálů.

Metoda zalití je často levnější a účinnější než jiné výrobní přístupy, které vyžadují vytváření a montáž součástí z komponentního materiálu odděleně. Tento proces může také vytvářet vrstvené díly od nuly nebo přidat odolnou vnější vrstvu ke stávajícím plastovým dílům a nástrojům, což poskytuje robustní exteriér. Zubní kartáčky skládající se z pevného plastového těla a pogumované rukojeti jsou příkladem zalisovaného výrobku.

Vložit výlisek

Vložit výlisek

Lisování vložek je podobné jako vstřikování, ale substrát nemusí být nutně plastový a nemusí být vyráběn vstřikováním. Například vložkové tvarování lze použít k přidání plastového povlaku na předem vyrobený kovový díl.

Mezi běžné součásti vyrobené vložkou patří ostré ruční nástroje, jako jsou skalpely, které se skládají z kovové čepele částečně umístěné v plastové rukojeti. Lisování vložek se také často používá k vytváření vložek obsahujících pouzdra, spony a spojovací prvky.

Materiály pro vstřikování plastůAcetal polyoxymethylen (POM)

Akrylonitrilbutadienstyren (ABS)

Nylon 66 (PA66)

Polyamid (PA-GF) plněný sklem

Polyethylen s vysokou hustotou (HDPE)

Polyetylen s nízkou hustotou (LDPE)

Polybutylentereftalát (PBT)

Polykarbonát (PC)

Polykarbonát plněný sklem (PC-GF)

ABS polykarbonát (PC-ABS)

Polyethylentereftalát (PET)

Polymethylmethakrylát (akryl) (PMMA)

Polyfenylensulfid (PPS)

Polypropylen (PP)

Polystyren (PS)

Polystyren + polyfenylethery (PS-PPE)

Termoplastický elastomer (TPE)

Termoplastické vulkanizáty (TPV)

Možnosti dokončení

Možnosti dokončení

Leštění

Tamponový tisk

Hedvábné promítání

Zakázková barevná malba

Laserová úprava

Tepelné vytyčování

Dokončení textury

Běžné aplikace

Výrobní proces vstřikování se používá k výrobě dílů pro mnoho průmyslových odvětví a aplikací, včetně:

Lékařské přístroje

Automobilový průmysl

Aerospace

Elektronický

Obal

Nádoby na potraviny

Hračky

Plastové prototypy

Co je vstřikování?

Procesy vstřikování vyrábějí plastové díly vstřikováním roztaveného plastu - obvykle termoplastu - do kovových vstřikovacích forem, obvykle vyrobených z oceli nebo hliníku.

Stroj přivádí surovinu do samotné formy, což ve skutečnosti vytváří negativní dojem z finálního dílu, který se skládá ze dvou částí: vstřikovací (A) formy a vyhazovací (B) formy.

Prostor mezi dvěma sekcemi je dutina formy, do které je vstřikován materiál.

Přestože jsou vstřikovací formy schopné vyrábět širokou škálu dílů, mají určitá konstrukční omezení. Plastové vstřikované díly musí mít úzké stěny. Měly by se vyvarovat přečnívajících prvků a mít určitý stupeň průvanu (zkosené strany), aby bylo možné vylisovaný díl vyhodit z formy.

Vstřikování se používá hlavně u plastů a zejména termoplastů. Termoplasty jsou polymery, které měknou při zvýšené teplotě (v tomto okamžiku mohou být volně vstřikovány do formy) a poté se po ochlazení vrátí do pevného stavu. Vstřikování funguje také s termosety, které lze vytvrdit na pevnou látku, ale poté je nelze roztavit zpět na kapalinu. Méně časté jsou elastomery.

Jaký je proces vstřikování?

Vstřikování je nejoblíbenější výrobní proces pro výrobu plastových dílů. Vstřikování je nejoblíbenější výrobní proces pro výrobu plastových dílů. Vstřikovací stroj se surovým plastovým materiálem a různými formami dokáže vyrobit mnoho různých dílů, velkých i malých, odolných nebo jednorázových, pro mnoho průmyslových odvětví a aplikací. Jak tedy vstřikování funguje?

Vstřikování je proces tváření – vstřikování je proces tváření – spíše než subtraktivní (řezání) proces, jako je CNC obrábění nebo aditivní proces, jako je 3D tisk – který používá formu jako formovací zařízení. Proces je vhodný pro materiály, jako jsou termoplasty, které se zahřívají, dokud nedosáhnou roztaveného stavu, a poté se vstřikují do kovové formy, kde se ochladí a získají formu vnitřku nebo dutiny formy.

Jednoduché vysvětlení:

Proces vstřikování lze rozdělit do čtyř fází: roztavení materiálu, jeho vstřikování do formy, ochlazení materiálu (nebo jeho ponechání vychladnout), dokud neztvrdne, a poté vyhození finálního dílu z formy. Jednoduše řečeno:

01 Roztavit

02 Injekce

03 V pohodě

04 Vysunout

Podrobné vysvětlení:

Vstřikování je v zásadě poměrně snadno pochopitelný proces. Jeho provedení je však trochu složitější.

Vstřikování začíná nasypáním pelet (granulí) plastového materiálu do násypky. Tyto pelety jsou pak přesunuty z násypky do sudu a zahřívány, dokud nedosáhnou roztaveného stavu.

Roztavený materiál je pak protlačován skrz válec pomocí vratného šroubu, dokud není dostatek materiálu v blízkosti výstupního bodu válce, aby naplnil formu. Toto množství materiálu se nazývá brok.

Po průchodu zpětným ventilem je dávka kapalného materiálu vytlačena z hlavně do kanálku ve formě zvaného vtokový kanál, poté sítí menších kanálků nazývaných běžce a do dutiny formy. Tyto vodicí lišty jsou obvykle uspořádány tak, aby dodávaly materiál do správných oblastí formy s přiměřenou silou.

Jakmile se materiál dostane do formy, začne okamžitě chladnout a tvrdnout. Chlazení lze také urychlit pomocí chladicích vedení kolem formy naplněné cirkulující vodou.

Když se materiál ochladí a ztuhne, operátor otevře formu a výlisek může být vyhozen. V závislosti na tuhosti plastového materiálu může použití vyhazovacích kolíků pomoci odstranit plastový díl z formy, aniž by došlo k jeho rozbití.

Vtokový kanál a vodicí lišta jsou z dílu oříznuty – někdy zanechávají malou stopu – předtím, než je lisovaný díl připraven k následnému zpracování nebo dodání.

Kroky k získání vstřikovaných dílů

V každém projektu vstřikování je třeba učinit zásadní rozhodnutí před zahájením procesu formování. Pracovní postup často vypadá takto:

1. Vyberte materiál: Výběr materiálu je prvním krokem při přípravě na vstřikování. Návrháři produktů obvykle při navrhování nového produktu zvažují specifické materiály pro vstřikování. A pokud si nejsou jisti, výroba rychlých prototypů je nejlepší způsob, jak vyzkoušet různé možnosti materiálů.

2. Potvrďte množství: Na začátku je důležité prodiskutovat navrhovaný počet lisovaných dílů, které se mají vyrobit. Počet výstřelů určí typ použité formy: prototypová forma nebo forma pro velkosériovou výrobu.

3. Analýza toku formy: Software pro analýzu toku formy pro vstřikování poskytuje zprávu o simulaci. Zpráva předpovídá faktory, jako je deformace součástí a účinnost chladicího kanálu, a nakonec pomáhá výrobcům vyhnout se chybám. V případě negativního hlášení lze změnit design pro zlepšení procesu vstřikování.

4. Vytvořte formu: Výroba forem je speciální proces. V dnešní době se formy často vyrábějí pomocí CNC obrábění a EDM, protože tyto procesy mohou rychle vyrábět vysoce detailní kovové formy.

5. Vytvořte výlisky: Jakmile je forma připravena k použití, může začít proces vstřikování, jak je vysvětleno v části „Co je proces vstřikování?“ sekce.

Výhody vstřikování

Vstřikování je vynikající volbou pro velkosériovou výrobu plastových dílů a komponentů. Koneckonců existuje důvod, proč jej tolik high-tech společností po celém světě používá k výrobě dílů. Ale proč je vstřikování tak populární?

No, tady jsou některé z jeho největších výhod:

Účinnost

Proces vstřikování do formy je vysoce účinný a umožňuje rychlou výrobu velkých zakázek.

Špičkový detail

Vysoký tlak vstřikování zajišťuje, že se roztavený materiál dostane do každé štěrbiny formy před vytvrzením. To umožňuje konstruktérům začlenit do svých návrhů složité geometrické prvky a složité prvky.

Dostupnost

Rychlá a efektivní výroba zajišťuje nízké náklady na díl, zatímco vysoké objemy výroby přinášejí další úspory z rozsahu. Hliník, nákladově efektivní a snadno dostupný materiál, lze použít pro nástroje vstřikovacích forem ke kontrole nákladů.

Velkoobjemová výroba

Vstřikování pomocí ocelových forem může usnadnit velkosériovou výrobu dílů v řádu milionů.

Vysoká pevnost v tahu

Vstřikované díly mohou být vyztuženy přidáním plniv do tekuté pryskyřice, čímž se zlepší pevnost v tahu.

Povrchová úprava připravená k použití, Při správném ošetření vycházejí vstřikované díly z formy s hladkým povrchem, který nevyžaduje žádné další zdokonalování.

Často kladené otázky o vstřikování

Jaké plasty můžete použít při vstřikování?

Při vstřikování lze použít téměř jakýkoli typ plastu, který lze také vzájemně kombinovat. Díky této bezkonkurenční všestrannosti je vstřikování tak oblíbené a vhodné pro některá z nejnáročnějších průmyslových odvětví na světě. Na této stránce si můžete prohlédnout výběr dostupných materiálů a povrchových úprav našich servisních rukojetí vstřikování.

Jaký je proces vstřikování?

Plastové pelety se roztaví a poté se v tekuté formě vloží do formovacího nástroje, kde se ochladí a získá požadovaný tvar. Proces umožňuje vysokou přesnost a úzké tolerance, protože jej lze pokaždé přesně replikovat.

Proč bych měl používat vstřikování?

Vstřikování je jedním z nejdostupnějších způsobů výroby velkého množství dílů, zejména pro větší výrobní série. I když návrh a vytvoření formy může nějakou dobu trvat, proces se pak stává velmi dostupným a efektivním.

Jak rychle můžete vyrábět díly pomocí vstřikování?

Prvním krokem v naší službě vstřikování je návrh nástroje pro vstřikovací formy. Jak dlouho to bude trvat, bude záviset na složitosti vašeho projektu. Obvyklá časová osa může být krátká jako týden a dlouhá až několik měsíců.